"AÑO DE LA PROMOCION DE LA INDUSTRIA RESPONSALE Y COMPROMISO CLIMATICO"

UNIVERSIDAD ALAS PERUANAS

Facultad de Ingenieria civil

Filial la merced

PROFESOR: Ing.Suarez Reynaldo

ALUMNA: Olano Malpartida Keyla Katerine

CICLO: IV

CHANCHAMAYO 2014

EL ACERO

El ACERO, como material indispensable de refuerzo en las construcciones, es una aleación de hierro y carbono, en proporciones variables,

y pueden llegar hasta el 2% de carbono, con el fin de mejorar algunas

de sus propiedades, puede contener también otros elementos. Una de sus

características es admitir el temple, con lo que aumenta su dureza y su

flexibilidad.

En las décadas recientes, los ingenieros y arquitectos han estado

pidiendo continuamente aceros cada vez más sofisticados, con propiedades

de resistencia a la corrosión, aceros mas soldables y otros requisitos. La investigación llevada a cabo por la industria del acero durante este periodo ha conducido a la obtención de varios grupos de nuevos aceros que satisfacen muchos de los requisitos y existe ahora una amplia variedad cubierta gracias a las normas y especificaciones actuales.

Las propiedades físicas de los aceros y su comportamiento a distintas temperaturas dependen sobre todo de la cantidad de carbono y de su distribución. Antes del tratamiento térmico, la mayoría de los aceros son una mezcla de tres sustancias, Ferrita, Perlita y Cementita.

La Ferrita, blanda y dúctil, es hierro con pequeñas cantidades de carbono y otros elementos en disolución.

La Cementita, es un compuesto de hierro con el 7% de carbono aproximadamente, es de gran dureza y muy quebradiza.

La Perlita es una mezcla de ferrita y cementita, con una composición específica y una estructura característica, sus propiedades físicas con intermedias entre las de sus dos componentes.

La resistencia y dureza de un acero

que no ha sido tratado térmicamente depende de las proporciones de

estos tres ingredientes, cuanto mayor es el contenido en carbono de un

acero, menor es la cantidad de ferrita y mayor la de perlita: cuando el

acero tiene un 0,8% de carbono, está por compuesto de perlita. El acero

con cantidades de carbono aún mayores es una mezcla de perlita y

cementita.

PROCESO DE FABRICACIÓN DEL ACERO

El proceso de fabricación se divide básicamente en dos fases: la fase de fusión y la fase de afino.

Fase de fusión

Una vez introducida la chatarra en el horno y los agentes reactivos y

escorificantes (principalmente cal) se desplaza la bóveda hasta cerrar

el horno y se bajan los electrodos hasta la distancia apropiada,

haciéndose saltar el arco hasta fundir completamente los materiales

cargados. El proceso se repite hasta completar la capacidad del horno,

constituyendo este acero una colada.

Fase de afino

El afino se lleva a cabo en dos etapas. La primera en el propio horno y la segunda en un horno cuchara.

En el primer afino se analiza la composición del baño fundido y se

procede a la eliminación de impurezas y elementos indeseables (silicio,

manganeso, fósforo, etc.) y realizar un primer ajuste de la composición

química por medio de la adición de ferroaleaciones que contienen los

elementos necesarios (cromo, niquel, molibdeno, vanadio, titanio, etc.).

El acero obtenido se vacía en una cuchara de colada, revestida de material refractario, que hace la función de cuba

de un segundo horno de afino en el que termina de ajustarse la

composición del acero y de dársele la temperatura adecuada para la

siguiente fase en el proceso de fabricación.

El control del proceso

Para obtener un acero de calidad el proceso debe controlarse en todas

sus fases empezando, como ya se ha comentado, por un estricto control

de las materias primas cargadas en el horno.

Durante el proceso se toman varias muestras del baño y de las

escorias para comprobar la marcha del afino y poder ir ajustando la

composición del acero. Para ello se utilizan técnicas instrumentales de análisis (espectómetros) que permiten obtener resultados en un corto espacio de tiempo, haciendo posible un control a tiempo real y la adopción

de las correcciones precisas de forma casi instantánea, lográndose así

la composición química deseada. Los dos elementos que más pueden

influir en las características y propiedades del acero obtenido, el

carbono y el azufre, se controlan de forma adicional mediante un aparato

de combustión

LECO. Pero además de la composición del baño y de la escoria, se

controla de forma rigurosa la temperatura del baño, pues es la que

determina las condiciones y la velocidad a la que se producen las distintas reacciones químicas durante el afino.

La colada continua es un procedimiento siderúrgico en el que el acero

se vierte directamente en un molde de fondo desplazable, cuya sección

transversal tiene la forma geométrica del semiproducto que se desea

fabricar.

La artesa receptora tiene un orificio de fondo, por el que distribuye

el acero líquido en varias líneas de colada, cada una de las cuales

dispone de su lingotera o molde, generalmente de cobre y paredes huecas

para permitir su refrigeración

con agua, que sirve para dar forma al producto. Durante el proceso la

lingotera se mueve alternativamente hacia arriba y hacia abajo, con el

fin de despegar la costra sólida que se va formando durante el

enfriamiento.

Posteriormente se aplica un sistema

de enfriamiento controlado por medio de duchas de agua fría primero, y

al aire después, cortándose el semiproducto en las longitudes deseadas

mediante sopletes que se desplazan durante el corte.

Finalmente, se identifican todas las palanquillas con el número de

referencia de la colada a la que pertenecen, como parte del sistema

implantado para determinar la trazabilidad del producto, vigilándose la

cuadratura de su sección, la sanidad interna, la ausencia de defectos

externos y la longitud obtenida.

La laminación

Las palanquillas no son utilizables directamente, debiendo

transformarse en productos comerciales por medio de la laminación o

forja en caliente.

De forma simple, podríamos describir la laminación como un proceso en

el que se hace pasar al semiproducto (palanquilla) entre dos rodillos o

cilindros, que giran a la misma velocidad y en sentidos contrarios,

reduciendo su sección transversal gracias a la presión

ejercida por éstos. En este proceso se aprovecha la ductilidad del

acero, es decir, su capacidad de deformarse, tanto mayor cuanto mayor es

su temperatura. De ahí que la laminación en caliente se realice a

temperaturas comprendidas entre 1.250 ºC, al inicio del proceso, y 800

ºC al final del mismo.

La laminación sólo permite obtener productos de sección constante, como es el caso de las barras corrugadas.

IMPUREZAS DEL ACERO

Se denomina impurezas a todos los elementos indeseables en la composición de los aceros.

Se encuentran en los aceros y también en las fundiciones como

consecuencia de que están presentes en los minerales o los combustibles.

Se procura eliminarlas o reducir su contenido debido a que son

perjudiciales para las propiedades de la aleación. En los casos en los

que eliminarlas resulte imposible o sea demasiado costoso, se admite su

presencia en cantidades mínimas.

Azufre

Límite máximo aproximado 0,04%. El azufre forma con el hierro

sulfuro, el que conjuntamente con la austenita da lugar a un eutéctico

cuyo punto de fusión es bajo y que por lo tanto aparece en bordes de

grano. Cuando los lingotes de acero colado deben ser laminados en

caliente, dicho eutéctico se encuentra en estado líquido, lo que provoca

el desgranamiento del material

Fósforo

Límite máximo aproximado: 0,04%. El fósforo resulta perjudicial ya

sea al disolverse en la ferrita, pues disminuye la ductilidad, como así

también por formar PFe3 (Fosfuro de hierro). El fosfuro de hierro forma

junto con la austenita y la cementita un eutéctico ternario denominado

esteadita el cual es sumamente frágil y posee punto de fusión

relativamente bajo, por lo cual aparece en bordes de grano,

transmitiéndole al material su fragilidad.

PROCESO DE PRODUCCIÓN Y OBTENCIÓN DEL ACERO

El acero se fabrica partiendo de la fundición o hierro colado, éste

es muy impuro, pues contiene excesiva cantidad de carbono, silicio,

fósforo y azufre, elementos que perjudican considerablemente la

resistencia del acero y reducen el campo de sus aplicaciones.

La fabricación verdadera del acero se inició hacia 1856, cuando se introdujo en la siderurgia el empleo

del convertidor Bessemer, consistente en un recipiente de gran

capacidad y de forma de pera, de paredes de hierro y fondo provisto de

numerosos orificios, a través de los cuales se hacía llegar una potente

corriente de aire, que removía con violencia la masa de hierro colado fundido que llenaba el convertidor.

Más modernos aún son los aceros eléctricos, obtenidos en hornos

eléctricos, en éstos se afina el acero obtenido en los hornos Martín

Siemens, y se le recarbura con carbono puro o aglomerados de limaduras

de hierro y carbón vegetal. Las propiedades del acero se modifican con

relativa facilidad, calentándolo a temperatura próxima a 1.000 °C y

sumergiéndolo con rapidez en agua, aceite o mercurio fríos (temple) se aumenta su elasticidad;

si, por el contrario, se le calienta a elevada temperatura y se le deja

enfriar lentamente (recocido) se obtiene acero menos elástico pero más

tenaz y resistente al choque.

El acero es una aleación de hierro y carbono, esto, es, un carburo de

hierro, por eso no existe de él un tipo único; sus propiedades

(tenacidad, elasticidad, etc.) varían según el contenido de carbono y la

clase empleada en su fabricación (martensita, perlita, ferrita o hierro puro), también influye en él, el método

seguido en su fabricación. Existen aceros duros, rápidos (resistentes a

la lima), etc. El acero es de gran importancia a causa de las múltiples

aplicaciones que recibe. Se pueden modificar sus propiedades aleándolo

con otros metales; de este modo se obtienen los aceros especiales.

El acero líquido se elabora a partir del mineral (procedimiento de fundición) o de chatarras (procedimiento eléctrico).

A continuación, el acero líquido se solidifica por moldeo en una máquina de colada continua.

A la salida, se obtienen los SEMI-PRODUCTOS: barras de sección

rectangular (desbastes) o cuadrada (tochos o palanquillas), que son las

piezas en bruto de las formas finales.

Por último, las piezas en bruto se transforman en PRODUCTOS

TERMINADOS mediante el laminado, y algunos de ellos se someten a

tratamiento térmico. Más de la mitad de las planchas laminadas en

caliente son relaminadas en frío y eventualmente reciben un

revestimiento de protección anticorrosión.

MÉTODOS DE REFINAMIENTO

Los materiales básicos para la fabricación de lingotes de acero es

material férrico coque y caliza. El coque se quema como un combustible

para calentar el horno; cuando se quema el coque, este emite monóxido de

carbono que se combina con los óxidos férricos, reduciéndolos a hierro

metálico, esta es la reacción química básica en el horno de la

explosión; tiene la ecuación: Fe2O3+3CO = 3CO2+2Fe.

Los lingotes de hierro ordinario son producidos por hornos de la

explosión que contiene hierro aproximadamente en un 92%, carbono 3% o

4%, silicón 0.5% a 3%, manganeso 0.25% a 2.5%, fósforo 0.04% a 2%, y un

rastro de azufre.

Un desarrollo importante en tecnología de horno de explosión, es el uso de hornos presurizados los cuales se introdujeron después de la segunda guerra mundial.

Estos consisten en acumulación de gases, y luego su pronta liberación,

pero además de eso esta técnica hace posible la mejor combustión del

coque y rendimiento más alto del lingote de acero, además de ello el

rendimiento aumenta en un 25%. También es indispensable para acelerar el

proceso implementar al conjunto aire y oxigeno.

Cualquier escoria que pueda fluir del horno con el metal, se desnata

fuera del horno, antes de que el fluido se introduzca en el recipiente.

En resumen el refinamiento consististe, el evacuar del acero a

producir, todas las impurezas que puedan afectar a este. Se comienza con

la evacuación de vapores o gases dañinos, y luego con las escorias,

para así tener un acero de la calidad que uno desea.

ALEACIONES

Debido a que las aleaciones han venido ganando un gran campo de acción en la Ingeniería,

podíamos conocer las propiedades que caracterizan a cada tipo de

aleación. La resistencia no es la única característica que nos permite

decidir si el elemento tendrá un desempeño

óptimo. Un desempeño satisfactorio depende también de la densidad, la

resistencia a la corrosión y los efectos de la temperatura, así como

también de las propiedades eléctricas y magnéticas. Como ejemplo

consideremos algunas partes para las cuales son especialmente apropiadas

ciertas aleaciones.

Aleaciones de aluminio: partes de aviones (alta resistencia en la relación con su peso)

Aleaciones de magnesio: fundiciones para aviones (compite con el aluminio)

Aleaciones de cobre: alambres eléctricos (alta conductividad)

Aleaciones de níquel: partes para turbinas de gas (alta resistencia a temperaturas elevadas).

Encontramos que más del 95% en peso de los metales de ingeniería, utilizados en los Estados Unidos cada año son aleaciones basadas en aluminio, magnesio, cobre hierro y níquel. De hecho, más del 85% es de la familia

basada en el hierro y, a pesar de que los porcentajes para las

aleaciones de magnesio y níquel son pequeños, estas tienen gran

importancia y sería conveniente conocer algunas de las características

principales de algunos tipos de aleaciones.

ALEACIONES MARTENSITICAS

Contienen de 12 a 20% de cromo con cantidades controladas de carbono y

otros aditivos. El tipo 410 es un miembro característico de este grupo.

Esas aleaciones se pueden endurecer mediante el tratamiento térmico,

con un aumento en la resistencia a la tracción de 550 a 1380 MPa (80000 a

200000 lbf / in2 ). La resistencia a la corrosión es inferior a la de

los aceros inoxidables austeniticos y los aceros martensíticos se

utilizan en general en ambientes ligeramente corrosivos (atmosférico,

agua dulce y materiales orgánicos).

ALEACIONES INOXIDABLES VACIADAS

Se utilizan mucho en bombas, válvulas

y accesorios. Esas aleaciones vaciadas se designan según el sistema de

Alloy Casting lnstitute (ACI). Todas las aleaciones resistentes a la

corrosión tienen la letra C más otra letra (A a N) que denota el

contenido creciente de níquel. Los números indican el contenido máximo

de carbono. Aunque se puede hacer una comparación aproximada entre los

tipos ACl y Los AISI, las composiciones no son idénticas y los análisis

no se pueden utilizar en forma intercambiable. Las técnicas de fundición

requieren un rebalanceo de las composiciones químicas forjadas. Sin

embargo, la resistencia a la corrosión no se ve afectada por esos

cambios de composición.

Los miembros característicos de este grupo son CF- similar al acero inoxidable tipo 304; CF-8M, similar al tipo 316 CD-4M Cu, que tiene una resistencia mecánica al ácido nítrico, al sulfúrico y al fosfórico. Un acero PH

usual que contiene 17% Cr, 7% Ni 1.1% Al tiene una resistencia elevada,

buenas propiedades ante la fatiga y buena resistencia al desgaste. Un

número elevado de estos aceros, con composiciones variables, se encuentran disponibles comercialmente. En forma esencial contienen cromo y níquel con agentes agregados de aleación como cobre, aluminio, berilio, molibdeno, nitrógeno y fósforo.

ALEACIONES MEDIAS

Un grupo de aleaciones en su mayor parte patentadas, con una

resistencia ligeramente mejor a la corrosión que la de los aceros

inoxidables se denominan aleaciones medias. Uno de los miembros más

populares de este grupo es la aleación 20, producida por ciertas

compañías con diversos nombres comerciales. La aleación 20 se desarrollo

originalmente para satisfacer la necesidad de un material con una

resistencia al ácido sulfúrico superior a la de los aceros inoxidables.

Estas aleaciones tienen una aplicación muy amplia en los sistemas de

ácido sulfúrico. Debido a su alto contenido de níquel y molibdeno tienen

mayor tolerancia a la contaminación por el ion cloruro que los aceros inoxidables estándares. El contenido de níquel disminuye el riesgo de fractura debido a la corrosión por esfuerzo. El molibdeno mejora la resistencia a la corrosión por grieta y a las picaduras.

ALEACIONES ALTAS

El grupo de materiales que se denominan aleaciones altas contienen

porcentajes relativamente grandes de níquel. El Hastelloy B-2 contiene

61% Ni, y 28% Mo. Existen en la forma forjada y vaciada. El

endurecimiento por trabajo

presenta ciertas dificultades de fabricación y el maquinado es un poco

más difícil que para el acero inoxidable del tipo 316. Se pueden

utilizar métodos tradicionales de soldadura. La aleación tiene una resistencia desacostumbrada alta a todas las concentraciones de ácido clorhídrico.

El Coloriste 2 tiene 63% Ni y 32% Mol y se asemeja al Hastelloy B-2.

Existe sólo en forma vaciada, principalmente en válvulas y bombas. Se

trata de una aleación dura, muy resistente a los choques mecánicos y

térmicos. Se puede labrar con herramientas de punta de carburo y soldar

con técnicas de arco metálico.

ESTRUCTURA DEL ACERO

Las propiedades físicas de los aceros y su comportamiento a distintas

temperaturas dependen sobre todo de la cantidad de carbono y de su

distribución en el hierro. Antes del tratamiento térmico, la mayor parte

de los aceros son una mezcla de tres sustancias: ferrita, perlita y

cementita. La ferrita, blanda y dúctil, es hierro con pequeñas

cantidades de carbono y otros elementos en disolución. La cementita, un

compuesto de hierro con el 7% de carbono aproximadamente, es de gran

dureza y muy quebradiza. La perlita es una profunda mezcla de ferrita y

cementita, con una composición específica y una estructura

característica, y sus propiedades físicas son intermedias entre las de

sus dos componentes.

La resistencia y dureza de un acero que no ha sido tratado

térmicamente depende de las proporciones de estos tres ingredientes.

Cuanto mayor es el contenido en carbono de un acero, menor es la

cantidad de ferrita y mayor la de perlita: cuando el acero tiene un 0,8%

de carbono, está por completo compuesto de perlita. El acero con

cantidades de carbono aún mayores es una mezcla de perlita y cementita.

Al elevarse la temperatura del acero, la ferrita y la perlita se

transforman en una forma alotrópica de aleación de hierro y carbono

conocida como austenita, que tiene la propiedad de disolver todo el

carbono libre presente en el metal. Si el acero se enfría despacio, la

austenita vuelve a convertirse en ferrita y perlita, pero si el

enfriamiento es repentino la austenita se convierte en martensita, una

modificación alotrópica de gran dureza similar a la ferrita pero con

carbono en solución sólida

TRATAMIENTO TÉRMICO DEL ACERO

El proceso básico para endurecer el acero mediante tratamiento

térmico consiste en calentar el metal hasta una temperatura a la que se

forma austenita, generalmente entre los 750 y 850 ºC, y después

enfriarlo con rapidez sumergiéndolo en agua o aceite. Estos tratamientos

de endurecimiento, que forman martensita, crean grandes tensiones

internas en el metal, que se eliminan mediante el temple o el recocido,

que consiste en volver a calentar el acero hasta una temperatura menor.

El temple reduce la dureza y resistencia y aumenta la ductilidad y la

tenacidad.

El objetivo fundamental del proceso de tratamiento térmico es

controlar la cantidad, tamaño, forma y distribución de las partículas de

cementita contenidas en la ferrita, que a su vez determinan las

propiedades físicas del acero.

Hay muchas variaciones del proceso básico. Los ingenieros

metalúrgicos han descubierto que el cambio de austenita a martensita se

produce en la última fase del enfriamiento, y que la transformación se

ve acompañada de un cambio de volumen que puede agrietar el metal si el enfriamiento es demasiado rápido.

Se han desarrollado tres procesos relativamente nuevos para evitar el

agrietamiento. En el templado prolongado, el acero se retira del baño

de enfriamiento cuando ha alcanzado la temperatura en la que empieza a

formarse la martensita, y a continuación se enfría despacio en el aire.

En el martemplado, el acero se retira del baño en el mismo momento que

el templado prolongado y se coloca en un baño de temperatura constante

hasta que alcanza una temperatura uniforme en toda su sección

transversal. Después se deja enfriar el acero en aire a lo largo del

rango de temperaturas de formación de la martensita, que en la mayoría

de los aceros va desde unos 300 ºC hasta la temperatura ambiente. En el

austemplado, el acero se enfría en un baño de metal o sal mantenido de

forma constante a la temperatura en que se produce el cambio estructural

deseado, y se conserva en ese baño hasta que el cambio es completo,

antes de pasar al enfriado final.

Hay también otros métodos de tratamiento térmico para endurecer el

acero. En la cementación, las superficies de las piezas de acero

terminadas se endurecen al calentarlas con compuestos de carbono o

nitrógeno. Estos compuestos reaccionan con el acero y aumentan su

contenido de carbono o forman nitruros en su capa superficial.

En la carburización la pieza se calienta cuando se mantiene rodeada de carbón vegetal, coque o de gases de carbono como metano

o monóxido de carbono. La cianurización consiste en endurecer el metal

en un baño de sales de cianuro fundidas para formar carburos y nitruros.

La nitrurización se emplea para endurecer aceros de composición

especial mediante su calentamiento en amoníaco gaseoso para formar

nitruros de aleación.

VENTAJAS Y DESVENTAJAS DEL ACERO COMO MATERIAL DE CONSTRUCCIÓN.

VENTAJAS DEL ACERO COMO MATERIAL ESTRUCTURAL

Alta resistencia._ La alta resistencia del acero por unidad de

peso implica que será poco el peso de las estructuras, esto es de gran

importancia en puentes de grandes claros.

Uniformidad._ Las propiedades del acero no cambian apreciablemente con el tiempo como es el caso de las estructuras de concreto reforzado.

Durabilidad._ Si el mantenimiento de las estructuras de acero es adecuado duraran indefinidamente.

Ductilidad._ La ductilidad es la propiedad que tiene un

material de soportar grandes deformaciones sin fallar bajo altos

esfuerzos de tensión. La naturaleza dúctil de los aceros estructurales

comunes les permite fluir localmente, evitando así fallas prematuras.

Tenacidad._ Los aceros estructurales son tenaces, es decir,

poseen resistencia y ductilidad. La propiedad de un material para

absorber energía en grandes cantidades se denomina tenacidad.

Otras ventajas importantes del acero estructural son:

- Gran facilidad para unir diversos miembros por medio de varios

tipos de conectores como son la soldadura, los tornillos y los remaches.

- Posibilidad de prefabricar los miembros de una estructura.

- Rapidez de montaje.

- Gran capacidad de laminarse y en gran cantidad de tamaños y formas.

- Resistencia a la fatiga.

- Posible rehuso después de desmontar una estructura.

DESVENTAJAS DEL ACERO COMO MATERIAL ESTRUCTURAL

Costo de mantenimiento._ La mayor parte de los aceros son

susceptibles a la corrosión al estar expuestos al agua y al aire y, por

consiguiente, deben pintarse periódicamente.

Costo de la protección contra el fuego._ Aunque algunos miembros estructurales son incombustibles, sus resistencias se reducen considerablemente durante los incendios.

Susceptibilidad al pandeo._ Entre más largos y esbeltos sean

los miembros a compresión, mayor es el peligro de pandeo. Como se indico

previamente, el acero tiene una alta resistencia por unidad de peso,

pero al utilizarse como columnas no resulta muy económico ya que debe

usarse bastante material, solo para hacer más rígidas las columnas

contra el posible pandeo.

"El acero estructural puede laminarse en forma económica en una

gran variedad de formas y tamaños sin cambios apreciables en sus

propiedades físicas. Generalmente los miembros estructurales más

convenientes son aquellos con grandes momentos de inercia en relación

con sus áreas. Los perfiles I, T y L tienen esta propiedad".

CARACTERISTICAS DE LOS ACEROS

Tenemos tres aceros a elegir

- El acero al carbono que se empleará cuando trabajemos a temperaturas superiores de -28ºC,

- El acero inoxidable cuando trabajemos a temperaturas entre -28ºC y -45ºC

- El acero con una aleación de 3,5% de níquel que se empleará a temperaturas inferiores a -45ºC.

A continuación se expondrán las características de cada uno de estos aceros.

Aceros al carbono

Más del 90% de todos los aceros son aceros al carbono. Están formados

principalmente por hierro y carbono. Estos aceros contienen diversas

cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de

silicio y el 0,60% de cobre. Entre los productos fabricados con aceros

al carbono figuran máquinas, carrocerías de automóvil, la mayor parte de

las estructuras de construcción de acero, cascos de buques, somieres y

horquillas.

Aceros inoxidables

Los aceros inoxidables contienen cromo, níquel y otros elementos de

aleación, que los mantienen brillantes y resistentes al herrumbre y

oxidación a pesar de la acción de la humedad o de ácidos y gases

corrosivos. Algunos aceros inoxidables son muy duros; otros son muy

resistentes y mantienen esa resistencia durante largos periodos a

temperaturas extremas. Se emplea para las tuberías y tanques de

refinerías de petróleo o plantas químicas, para los fuselajes de aviones o para cápsulas espaciales.

En la industria química y petroquímica, los aceros inoxidables ofrecen elevada resistencia a la corrosión y excelentes propiedades mecánicas así como un bajo costo de mantenimiento.

Los aceros inoxidables son más resistentes a la corrosión y a las

manchas de los que son los aceros al carbono y de baja aleación. Este

tipo de resistencia superior a la corrosión se produce por el agregado

del elemento cromo a las aleaciones de hierro y carbono.

La mínima cantidad de cromo necesaria para conferir esta resistencia

superior a la corrosión depende de los agentes de corrosión.

Las principales ventajas del acero inoxidable son:

- Alta resistencia a la corrosión.

- Alta resistencia mecánica.

- Apariencia y propiedades higiénicas.

- Resistencia a altas y bajas temperaturas.

- Buenas propiedades de soldabilidad, mecanizado, corte, doblado y plegado.

- Bajo costo de mantenimiento.

- Reciclable.

Como consecuencia de diferentes elementos agregados como níquel,

cromo, molibdeno, titanio, niobio y otros, producen distintos tipos de

acero inoxidable, cada uno con diferentes propiedades.

ACEROS DE BAJA ALEACIÓN Y ALTA RESISTENCIA

Existen un gran número de aceros de alta resistencia, y baja aleación cubiertos por las normas

ASTM bajo varios números. Además de contener carbono y manganeso, la

resistencia de estos aceros se debe a que se usan como elementos de

aleación al columbio, vanadio, cromo, silicio, cobre, níquel y otros.

Estos aceros tienen límites de fluencia tan bajos como 42,000 psi (2,940

kg/cm2) y tan altos como 65,000 psi (4,550 kg/cm2).

Estos aceros tienen mucha mayor resistencia a la corrosión que los

aceros simples al carbón. En este grupo se incluyen el A529, A242, A440,

A441, A572 y A588.

ACEROS ALEADOS TÉRMICAMENTE TRATADOS PARA LA CONSTRUCCIÓN

Estos aceros contienen elementos de aleación en mayor cantidad que

los de baja aleación y alta resistencia y además se tratan térmicamente

(por revenido y templado), para obtener aceros tenaces y resistentes. Se

enlistan en las normas ASTM con la designación A514 y tienen límites de

fluencia de 90,000 a 100,000 psi (6,300 a 7,030 kg/cm2) dependiendo del

espesor.

Se dice que existen por ahora más de 200 tipos de acero en el mercado

cuyo límite de fluencia está por encima de los 36,000 psi. La industria

del acero experimenta con tipos cuyos esfuerzos de fluencia varían de

200,000 a 300,000 psi y esto es sólo el principio. Muchos investigadores

de la industria piensan que al final de la década de los 70 se tengan

en disponibilidad aceros de 500,000 psi de límite de fluencia. La fuerza teórica que liga o vincula átomos de hierro se ha estimado que está por encima de los 4000,000 psi.

Aun cuando el precio

del acero se incrementa con el aumento de su límite de fluencia, este

incremento no es linealmente proporcional y puede resultar económica la

utilización de estos aceros, a pesar de su costo, si el uso de ellos se

realiza diseñándolos a sus máximos esfuerzos permisibles, a máxima eficiencia,

sobre todo en piezas de tensión o tirantes, en vigas con patines

impedidos de pandeo, columnas cortas (o de baja relación de esbeltez).

Otra aplicación de estos aceros es frecuente en la llamada construcción

híbrida, en donde se usan dos o más aceros de diferentes resistencias,

los más débiles se colocan en donde los esfuerzos son bajos y los más

resistentes en donde los esfuerzos son mayores.

Otros factores que pueden conducir al uso de aceros de alta resistencia, son los siguientes:

- Superior resistencia a la corrosión.

- Posible ahorro en costo de flete, montaje y cimentación, por su menor peso.

- Uso de vigas poco aperaltadas (poca altura) que permiten entrepisos menores.

- Posible ahorro en materiales de recubrimiento incombustible, ya que pueden utilizarse miembros más pequeños.

El primer pensamiento

de la mayoría de los ingenieros al elegir el tipo de acero, es el costo

directo de los elementos. Una comparación de costo puede hacerse

fácilmente, pero la economía

por el grado de acero a usar no se puede obtener a menos que se

involucren: el peso, las dimensiones, deflexiones. Costos de

mantenimiento, fabricación, etc; hacer una comparación general exacta de

los aceros es probablemente imposible la menos que se tenga un tipo

específico de obra a considerar

CLASIFICACIÓN DEL ACERO

Los aceros se clasifican en cinco grupos principales:

- Aceros al carbono,

- Aceros aleados,

- Aceros de baja aleación ultra resistentes,

- Aceros inoxidables y aceros de herramientas.

ACEROS AL CARBONO

El 90% de los aceros son aceros al carbono. Estos aceros contienen

una cantidad diversa de carbono, menos de un 1,65% de manganeso, un 0,6%

de silicio y un 0,6% de cobre. Con este tipo de acero se fabrican

maquinas, carrocerías de automóvil, estructuras de construcción,

pasadores de pelo, etc.

Aceros Estructurales

El acero al carbono es el más común, barato y aplicable de los

metales que se emplean en la industria. Tienen una ductilidad excelente,

lo que permite que se utilice en muchas operaciones de formado en frío. El acero también se puede soldar con facilidad.

Los aceros de alta resistencia se utilizan mucho en proyectos de ingeniería civil. Los nuevos aceros, por lo general, los introducen sus fabricantes con marca

registrada; pero un breve examen de sus composiciones, tratamiento

térmico y propiedades suele permitir relacionarlos con otros materiales

ya existentes.

En el mercado hay dos clases de aceros al carbono con tratamiento

térmico para usos en la construcción. Los aceros al carbono con

tratamiento térmico están disponibles bien en su condición estándar o

enfriados y templados; su endurecimiento se logra a base del contenido

de carbono. Los aceros de aleación con tratamiento térmico para

construcción son aceros enfriados y templados que contienen cantidades

moderadas de elementos de aleación además del carbono.

Para comprender el comportamiento de las estructuras de acero, es

absolutamente esencial que el diseñador esté familiarizado con las

propiedades del acero. Los diagramas

esfuerzo - deformación presentan una parte valiosa de la información

necesaria para entender cómo será el comportamiento del acero en una

situación dada. No pueden ser desarrollados métodos de diseño

satisfactorios a menos que se cuente con información disponible

correspondiente a las relaciones esfuerzo -deformación del material a

utilizarse.

Si una pieza laminada de acero estructural se somete a una fuerza de

tensión, comenzará a alargarse. Si la fuerza de tensión se incrementa en

forma constante, el alargamiento aumentará constantemente, dentro de

ciertos límites. En otras palabras, el alargamiento se duplicará si, por

ejemplo, el esfuerzo aumenta de 6,000 a 12,000 psi (libras por pulgada

cuadrada) (de 420 a 840 kg/cm2). Cuando el esfuerzo de tensión alcanza

un valor

aproximadamente igual a la mitad del esfuerzo en la ruptura, el

alargamiento empezará a incrementarse en una proporción mayor que el

correspondiente incremento de esfuerzo.

El mayor esfuerzo para el cual tiene aplicación la Ley de Hooke, o el punto más alto sobre la porción de línea recta del diagrama

esfuerzo-deformación, es el llamado límite de proporcionalidad. El

mayor esfuerzo que puede soportar el material sin ser deformado

permanentemente es llamado límite elástico. En realidad, este valor es

medido en muy pocas ocasiones y, para la mayor parte de los materiales

de ingeniería, incluyendo el acero estructural, es sinónimo de límite de

proporcionalidad. Por tal motivo, algunas veces se usa el término

límite elástico de proporcionalidad.

Al esfuerzo que corresponde un decisivo incremento en el alargamiento

o deformación, sin el correspondiente incremento en esfuerzo, se conoce

por límite de fluencia. Este es también el primer punto, sobre el

diagrama esfuerzo-deformación, donde la tangente a la curva es

horizontal. Probablemente el punto de fluencia es para el proyectista la

propiedad más importante del acero, ya que los procedimientos para

diseñar elásticamente están basados en dicho valor (con excepción de

miembros sujetos a compresión, donde el pandeo puede ser un factor). Los

esfuerzos permisibles usados en estos métodos son tomados usualmente

como una fracción (%) del límite de fluencia. Más allá de tal límite,

existe una zona en la cual ocurre un considerable incremento en la

deformación, sin incremento en el esfuerzo. La deformación que ocurre

antes del punto de fluencia, se conoce como deformación elástica; la

deformación que ocurre después del punto de fluencia, sin incremento en

el esfuerzo, se conoce como deformación plástica. El valor total de esta

última, es usualmente de diez a quince veces el valor de la deformación

elástica total.

Podría suponerse que la fluencia del acero, sin incremento de

esfuerzo, es una seria desventaja, pero actualmente es considerada como

una característica muy útil. A menudo ha desempeñado el admirable servicio

de prevenir fallas debidas a omisiones o errores de diseño. Pudiera ser

que un punto de la estructura de acero dúctil alcanzara el punto de

fluencia, con lo que dicha parte de la estructura cedería localmente,

sin incremento del esfuerzo, previniendo así una falla prematura. Esta

ductilidad permite que los esfuerzos de la estructura de acero puedan

reajustarse. Otro modo de describir este fenómeno es diciendo que los

muy altos esfuerzos causados durante la fabricación, montaje o carga,

tenderán a uniformarse y compensarse por sí mismos. También debe decirse

que una estructura de acero tiene una reserva de deformación plástica

que le permite resistir sobrecargas y choques súbitos.

Si no tuviera esa capacidad, podría romperse bruscamente, como sucede con el vidrio y otras sustancias semejantes.

Siguiendo a la deformación plástica, existe una zona donde es

necesario un esfuerzo adicional para producir deformación adicional, que

es llamada de endurecimiento por deformación (acritud). Esta porción

del diagrama no es muy importante para el diseñador actual. Un diagrama

esfuerzo-deformación para acero dulce estructural, que es bien conocido.

Sólo se muestra

la parte inicial de la curva por la gran deformación que ocurre antes

de la falla. En la falla de los aceros dulces, las deformaciones totales

son del orden de 150 a 200 veces las deformaciones elásticas. En

realidad, la curva continuará hasta el esfuerzo correspondiente a la

resistencia final y luego descenderá, "le saldrá cola", antes de la

ruptura. Se presenta una aguda reducción (llamada "estrangulamiento",

cuello o extricción), en la sección transversal del miembro, seguida de

la ruptura.

La curva esfuerzo-deformación es una curva típica de un acero usual

dúctil de grado estructural y se supone que es la misma para miembros en

tensión o en compresión. (Los miembros en compresión deben ser cortos,

ya que si son largos la compresión tiende a pandearlos lateralmente, y

sus propiedades se ven afectadas grandemente por los momentos

flexionantes.) La forma del diagrama varía con la velocidad de carga, el

tipo de acero y la temperatura. Se muestra, con línea interrumpida, una

variación del tipo mencionado, indicándose el límite superior de

fluencia. Esta forma de la curva esfuerzo-deformación, es el resultado

de aplicar rápidamente la carga al acero estructural laminado, en tanto

que el límite inferior de fluencia corresponde a carga aplicada

lentamente.

Una propiedad muy importante de una estructura que no haya sido

cargada más allá de su punto de fluencia, es que recuperará su longitud

original cuando se le retire la carga. Si se hubiere llevado más allá de

este punto, sólo alcanzaría a recuperar parte de su dimensión original.

Este conocimiento conduce a la posibilidad de probar una estructura existente mediante carga, descarga y medición

de deflexiones. Sí después de que las cargas se han retirado, la

estructura no recobra sus dimensiones originales, es por qué se ha visto

sometida a esfuerzos mayores que su punto de fluencia.

El acero es un compuesto que consiste casi totalmente de hierro

(normalmente más de 98%). Contiene también pequeñas cantidades de

carbono, sílice, manganeso, azufre, fósforo y otros elementos. El

carbono es el material que tiene mayor efecto en las propiedades del

acero. La dureza y resistencia aumentan a medida que el porcentaje de

carbono se eleva, pero desgraciadamente el acero resultante es más

quebradizo y su soldabilidad disminuye considerablemente. Una menor

cantidad de carbono hace al acero más suave y más dúctil pero también

menos resistente. La adición de elementos tales como cromo, sílice y

níquel produce aceros considerablemente más resistentes. Estos aceros,

por lo tanto, son apreciablemente más costosos y a menudo no son fáciles

de elaborar.

Un diagrama típico de esfuerzo-deformación para un acero frágil; Tal

material muestra muy poca deformación permanente al fracturarse.

Desgraciadamente, la baja ductibilidad o fragilidad es una propiedad

asociada comúnmente con las altas resistencias de los aceros (aunque no

necesariamente limitada a aceros de alta resistencia). Es de desearse el

tener tanta resistencia, como ductibilidad en el acero, pero el

diseñador habrá de decidir entre estos dos extremos o por un término

medio conveniente. Un acero frágil puede fallar repentinamente por

sobrecarga, o durante el montaje es posible la falla debido a impacto

por golpes durante el proceso de erección o montaje.

En las estructuras de acero diseñadas en el pasado, y en la mayoría

de las que actualmente se diseñan, se han usado y usan los llamados

métodos de diseño elástico. El diseñador estima la "carga de trabajo", o

cargas que la estructura posiblemente deba soportar, y dimensiona los

miembros, sobre la base de ciertos esfuerzos permisibles. Estos

esfuerzos permisibles son usualmente una fracción del esfuerzo en el

límite de fluencia del acero. Aunque el término "diseño elástico" es

utilizado comúnmente para describir este procedimiento, los términos

diseño por esfuerzo permisible o diseño por esfuerzo de trabajo son en

definitiva más apropiados. Muchas de las estipulaciones de las

especificaciones para este método se basan realmente en el

comportamiento plástico o en la capacidad última, más que en el comportamiento elástico.

La ductibilidad del acero ha sido usada como una reserva de

resistencia, y la utilización de este hecho constituye la base de la teoría

conocida como el diseño plástico. En este método las cargas de trabajo

se estiman y multiplican por ciertos factores y los miembros se diseñan

basándose en las resistencias a la falla o al colapso. Se usan también

otros nombres para este método como son: diseño al límite o diseño a la

falta o a la ruptura. Aunque sólo unos cuantos centenares de estructuras

se han diseñado en el mundo por los métodos del diseño plástico, los

profesionales se están moviendo decididamente en ese sentido. Esta

tendencia se refleja particularmente en las últimas especificaciones de

la AISC.

El ingeniero diseñador está bien enterado de que la mayor porción de

la curva esfuerzo-deformación queda más allá del límite elástico del

acero. Además, las pruebas

realizadas durante años, han puesto en claro que los aceros dúctiles

pueden resistir esfuerzos apreciablemente mayores que los

correspondientes a su límite de fluencia, y que en casos de sobrecargas,

las estructuras hiperestáticas tienen la propiedad, feliz de

redistribuir las cargas debido a la ductilidad del acero. Teniendo en

cuenta esta información, se han hecho recientemente muchas proposiciones

de diseño plástico. Es indudable que en algunos tipos de estructuras,

el diseño por plasticidad conduce a la utilización más económica del

acero, que la que se logra con el diseño por elasticidad.

El acero estructural puede laminarse económicamente en una variedad

de formas y tamaños sin un cambio apreciable de sus propiedades físicas.

Normalmente los miembros más ventajosos son aquellos que tienen grandes

módulos de sección en proporción con sus áreas de sus secciones

transversales. Las formas I, T, y canal, tan comúnmente usadas

pertenecen a esta clase.

Los perfiles de acero se identifican por la forma de su sección

transversal, como ejemplos están los ángulos, tes., zetas, y placas. Es

necesario por tanto establecer una clara distinción entre las vigas

estándar americanas (vigas I ) y las vigas de patín ancho (vigas W), ya

que ambas tienen sección en I. El lado interno de los patines de una

viga W, puede ser paralelo al lado externo, o casi paralelo, con una

pendiente máxima de 1:20, en la superficie interior dependiendo del

fabricante.

ACEROS ALEADOS

Estos aceros están compuestos por una proporción determinada de

vanadio, molibdeno y otros elementos; además de cantidades mayores de

manganeso, silicio y cobre que los aceros al carbono. Estos aceros se

emplean para fabricar engranajes, ejes, cuchillos, etc.

Aceros De Gran Resistencia

A este grupo de aceros de gran resistencia pertenecen una serie de

aceros aleados, que se usan para la construcción de piezas de máquinas.

Aceros que pertenecen a este grupo.

En general, los aceros de este grupo tienen de 0,25 a 0,45 % de

carbono, y como elementos de aleación se usan, principalmente, el cromo,

el níquel y el molibdeno. En la actualidad se fabrican diversos tipos

de aceros al níquel, al cromo-níquel, cromo-molibdeno,

manganeso-molibdeno, cromo-níquel-molibdeno, etc. La suma de los

elementos de aleación no suele pasar del 5 %. El uso de los aceros de

gran resistencia se inició en los primeros años de nuestro siglo. En

cambio, desde los años de la segunda guerra, se ha marcado una tendencia a emplear esos aceros ricos y clásicos sólo para los casos de mucha responsabilidad,

y a emplear, en cambio, para la mayoría de las aplicaciones aceros de

triple aleación y bajo contenido en elemento de aleación.

Aceros De Sedimentación

Reciben el nombre de aceros de cementación, un grupo de aceros de

bajo contenido en carbono (variable generalmente de 0,50 a 0,25 %), que

se utilizan para la fabricación de ciertas piezas de máquinas y motores al choque.

Principales Clases De Aceros De Cementación

Excepcionalmente cuando no interesa conseguir una gran tenacidad en

el núcleo central se llegan a emplear, a veces, aceros hasta de 0,40 %

de carbono. Los aceros de cementación, de acuerdo con los elementos de

aleación que contienen, se pueden clasificar en tres grupos:

- 1. Aceros al carbono

- 2. Aceros de media aleación

- 3. Aceros de alta aleación.

Aceros de Nitruración.

El contenido en carbono de los aceros de nitruración 0,250 y 0,50 %.

En la nitruración las mayores durezas se consiguen con los aceros que

contienen 1% de aluminio aproximadamente. Con los aceros de 3 % de

cromo. Para realizarse la nitruración a temperaturas muy próximas a los

500° los aceros de nitruración contienen porcentajes de molibdeno,

variables de 0,20 a 1%.

Características Mecánicas.

La resistencia del núcleo central de las piezas nitruradas suelen

variar de 75 a 130 kg/mm2, en algunas ocasiones hasta 150 kg/mm2. La

dureza superficial es variable y depende de la composición. Las piezas

nitruradas tienen una excepcinal resistencia a la fatiga con poca

sensibilidad a la influencia de las entallas. Esto es debido a ciertos

esfuerzos de comprensión que se desarrollan en la superficie de las

piezas, como consecuencia del aumento de volumen que experimentan

después de la nitruración.

Ventajas de la Nitruración.

Las propiedades más notables de las piezas nitruradas son:

Gran dureza.- Después de la nitruración, se consiguen durezas

elevadísimas que no se obtienen por otros procedimientos de

endurecimiento superficial. Cuando interesa que la capa dura sea de gran

tenacidad, conviene utilizar aceros, que después de la nitruración

queden con durezas relativamente bajas (650 a 850 Vickers), porque las

capas nitruradas de máxima dureza tienen menor tenacidad.

Gran resistencia a la corrosión.- Los aceros, después de la nitruración, resisten mejor la acción corrosiva del agua dulce, agua salada, vapor o atmósfera

húmeda que los aceros ordinarios, y por eso, este proceso es muy

utilizado para las piezas que deben sufrir la acción de ciertos agentes

corrosivos.

Ausencia de deformaciones.- Como en el tratamiento de

nitruración no es necesario enfriar las piezas rápidamente desde alta

temperatura en agua o aceite, se evitan los graves inconvenientes de los

enfriamientos rápidos, que pueden dar origen a deformaciones

importantes. Endurecimientos exclusivos de determinadas superficies de

las piezas. Durante la nitruración se pueden proteger perfectamente las

superficies de las piezas que no se desea endurecer.

Retención de las durezas a temperaturas elevadas.- Las capas

nitruradas conservan gran dureza hasta los 500°, especialmente cuando la

duración del calentamiento no es muy prolongada. Las diversas

nitruradas mantienen a temperaturas elevadas durezas superiores a las

que se consiguen con otros procedimientos de endurecimiento de la capa

periférica, como la cementación, temple superficial, etc., ya que la

capa dura obtenida por estos métodos, pierde dureza muy rápidamente a

partir de los 220°.

PROPIEDADES MECÁNICAS DEL ACERO

- Resistencia al desgaste. Es la resistencia que ofrece un material a dejarse erosionar cuando está en contacto de fricción con otro material.

- Tenacidad. Es la capacidad que tiene un material de absorber energía sin producir Fisuras (resistencia al impacto).

- Maquinabilidad. Es la facilidad que posee un material de permitir el proceso de mecanizado por arranque de viruta.

- Dureza. Es la resistencia que ofrece un acero para

dejarse penetrar. Se mide en unidades BRINELL (HB) ó unidades ROCKWEL C

(HRC), mediante test del mismo nombre.

APLICACIONES DEL ACERO EN CONCRETO

Además de los aspectos funcionales y económicos especiales del

concreto como material de construcción de puentes, ciertas propiedades

mecánicas y físicas son importantes con respecto a la aplicación y el

comportamiento del concreto. Las varillas para el refuerzo de

estructuras de concreto reforzado, se fabrican en forma tal de cumplir

con los requisitos de las siguientes especificaciones ASTM: A-615

"Varillas de Acero de Lingotes Corrugadas y Lisas Para Concreto

Reforzado", A-616 "Varillas de Acero de Riel Relaminado Corrugadas y

Lisas para Refuerzo de Concreto", o la A-617 "Varillas de Acero de Eje

Corrugado y Lisas Para concreto Reforzado". Las varillas se pueden

conseguir en diámetros nominales que van desde 3/8 de pulg. hasta 1 3/8

de pulg., con incrementos de 1/8 de pulg., y también en dos tamaños más

grandes de más a menos 1 ¾ y 2 ¼ de pulg. Es importante que entre el

acero de refuerzo exista adherencia suficientemente resistente entre los

dos materiales. Esta adherencia proviene de la rugosidad natural de las

corrugaciones poco espaciadas en la superficie de las varillas. Las

varillas se pueden conseguir de diferentes resistencias. Los grados 40,

50 y 60 tienen resistencias mínimas especificadas para la fluencia de

276, 345 y 414 N/mm2 respectivamente. La tendencia actual es hacia el

uso de varillas del grado 60.

¿Cómo afecta la corrosión al acero?

La corrosión del acero es un fenómeno natural que afecta a éste de

una mayor o menor manera, en función de las condiciones de contorno en

las que se encuentra. La existencia de humedad y de iones favorece los

procesos de corrosión, por lo que éstos suelen ser más frecuentes e

importantes en ambientes marinos.

Otro tipo de corrosión es la generalizada, en la que las barras de

acero quedan recubiertas de una capa de óxido. Por lo general esta capa

no suele ser perjudicial para la adherencia del acero con el hormigón.

Lo único que hay que comprobar es que no se haya producido una pérdida

de sección, para lo cual el procedimiento prescrito es cepillar

enérgicamente con un cepillo metálico, de forma que se desprenda todo el

óxido no adherente, y después comprobar que el peso de la barra no ha

experimentado una merma superior al 1 %.

A medida que avanza la corrosión se produce una disminución de la

sección resistente de las armaduras, empeorando las características del

acero de las siguientes formas:

- Aumenta la deformación de las vigas bajo cargas de servicio y disminuye su capacidad resistente última.

- Modifica el tipo de rotura, por ejemplo muchas vigas que deberían romper a momento flector rompen a cortante.

Así mismo, si el acero está embebido en el hormigón su corrosión

produce la aparición de óxidos cuyo volumen es mucho mayor que el

material de partida. Este aumento de volumen produce la aparición de

presiones en el interior del hormigón que, en casos extremos, pueden

hacer saltar la capa de recubrimiento, y en casos más normales producir

la aparición de fisuras que faciliten la entrada de agentes agresivos y,

por lo tanto, aceleran los procesos de oxidación en curso.

¿En qué norma UNE están recogidos los aceros dúctiles?

Los aceros dúctiles, que son los clasificados con las letras "SD" (B 400 SD y B 500 SD) vienen definidos en la norma UNE 36065.

¿Qué ventajas tienen los aceros dúctiles?

La ductilidad es una característica que aumenta las condiciones de seguridad de la estructura en situaciones de carácter

extraordinario o de difícil cuantificación, como por ejemplo, las

sísmicas, los impactos o las explosiones. Esto es así debido a la gran

capacidad del acero dúctil para absorber grandes cantidades de energía

mediante su amplia deformación.

También juega un papel fundamental en procesos de redistribución de esfuerzos y en el cálculo plástico, como en las estructuras hiperestáticas.

En todas las estructuras los aceros dúctiles tienen la gran ventaja

de, que además de ser aceros soldables, en la rama plástica tienen

grandes deformaciones para pequeños aumentos de la carga, lo que les

proporciona una capacidad de aviso muy valiosa.

¿Qué elementos tiene una barra de acero en su superficie?

Las barras de acero tienen en su superficie las corrugas y las aletas.

Las corrugas son estrías, resaltos o nervaduras distribuidas de

manera discontinua a lo largo de la longitud de la barra. Son de forma

parabólica tanto en sección transversal como longitudinal, presentan una

cierta inclinación respecto al eje longitudinal de la barra y vienen

caracterizadas por los siguientes parámetros: su altura máxima (a),

inclinación (b) y separación entre ellas (c).

Las aletas son dos elementos rectilíneos, diametralmente opuestos, de

sección cuadrada que dividen longitudinalmente la barra en 2

sectores. Están caracterizados por la altura de la aleta (a1).

No siempre existen aletas en las barras corrugadas, como es el caso

de las secciones laminadas con cuatro caras, en lugar de dos.

La parte de la barra que no es ni corrugas ni aletas se denomina

núcleo, y es sobre el núcleo donde se realizará la comprobación del

diámetro.

¿Cómo se designan los aceros para hormigón?

Los aceros utilizados como armaduras para hormigón tienen las siguientes nomenclaturas:

El símbolo del diámetro (Ø) seguido del valor nominal de éste, en mm,

la letra "B" que indica que es un acero para hormigón, seguida del

valor del límite elástico convencional (carga a la que se produce una

deformación permanente porcentual del 0,2%), en N/mm2 , seguido de la

letra "S", si se trata de acero soldable, ó de las letras "SD" si además

de soldable el acero tiene características especiales de ductilidad.

Ejemplo: Ø 16 B 500 SD

¿Qué clases de acero existen para armar el hormigón?

La Instrucción EHE contempla, en su Artículo 31 "Armaduras Pasivas"

los tres tipos de acero que pueden utilizarse en el armado del hormigón:

- Aceros estirados en frío, B 500 T, utilizados como alambres en mallas electrosoldadas. Se trata de aceros no dúctiles.

- Aceros soldables, B 400 S y B 500 S, de ductilidad normal.

- Aceros soldables con características especiales de

ductilidad (B 400 SD y B 500 SD), especialmente indicados para diseño

sísmico.

¿Cómo se identifica a simple vista el tipo de acero?

El tipo de acero puede diferenciarse a simple vista observando la inclinación y la separación de las corrugas.

Los aceros soldables, tipo S; presentan disposiciones de corrugas

diferentes en cada uno de los dos sectores en los que se divide la

barra. Además, para distinguir dentro de ellos su calidad (400 ó 500),

se juega con el número de familias de corrugas existentes en cada cara.

A continuación se describen las características de los distintos aceros del tipo S.

En el acero B 400 S existe una única familia

de corrugas en cada cara. La inclinación de las corrugas en ambas

familias es similar, mientras que la separación entre ellas es

diferente.

En el acero B 500 S existe una clara diferencia entre las dos caras

de la barra. Una de ellas tiene una única familia de corrugas, mientras

que en la otra presenta dos familias, que tienen distinta inclinación

pero igual separación.

La geometría

de los aceros con características especiales de ductilidad, tipo SD, se

caracteriza porque la disposición de las corrugas es igual en los dos

sectores en los que se divide la barra.

Además, la diferenciación entre clases resistentes (400 ó 500) es muy

sencilla, y se reduce a identificar si en cada cara existe una única

familia de corrugas (calidad 400), o dos familias de corrugas (calidad

500).

En el acero B 400 SD, en ambos sectores de la barra existe una

familia de corrugas que presentan la misma separación e inclinación.

En el acero B 500 SD, en ambos sectores de la barra existen dos

familias de corrugas con la misma separación pero con diferente

inclinación.

¿Cómo se identifica el país de origen y el fabricante?

La identificación del país de origen y del fabricante se realiza a través de un sencillo código numérico formado por dos cifras. La primera identifica al país (por ejemplo, España y Portugal se identifican mediante la cifra 7), mientras que la segunda identifica al fabricante.

La forma de incluir estas cifras en las barras corrugadas es muy

sencilla. Consiste en localizar en uno de los sectores de la barra una

serie de corrugas regruesadas que destacan sobre las demás.

El sentido de lectura

es siempres de izquierda a derecha. Para saber dónde comienza la

corruga es preciso buscar el "inicio de lectura, deben contarse el

número de corrugas existentes, lo que nos dará la cifra correspondiente

al el país de origen. A continuación, deberemos seguir contando corrugas

obteniendo así la cifra correspondiente al fabricante.

Para la identificación del fabricante puede darse el caso de que

entre dos corrugas gruesas exista una o dos finas, continuando con un

número de finas indefinido hasta otra gruesa, en este caso las finas

(sólo 1 ó 2) entre las dos gruesas contarán como diez cada una sumando

como unidades el resto de las finas, hasta acabar la lectura en una gruesa.

ENSAYOS MECANICOS DE ACERO

Los ensayos mecánicos caracterizan la capacidad de los

materiales de reaccionar a la deformación o rotura por solicitación de acciones

externas. Caracterizaremos 3 tipos:

Alargamiento de rotura dr = L1 - L0 / L0 x 100

Estricción de rotura er = F0 - F1 / F0 x 100

L0 y F0 = dimensiones iniciales.

L1 y F1 = dimensiones después de la rotura.

La relación f = P / F0 nos indica los valores tensionales en los puntos relevantes del diagrama.

La capacidad del material de oponerse a su deformación por acciones externas se denomina módulo de elasticidad y se representa por la letra E. Su valor es el del ángulo (a) que forma la gráfica en su período elástico con el eje de los alargamientos y se expresa en kg/cm2. Cada material tiene un valor determinado de E que lo caracteriza.

El número de dureza (N) está dado por la relación entre la huella producida y el diámetro original de la esfera. N = d / D

P = carga preliminar P1 = carga fundamental

El número de dureza corresponde a la diferencia entre la profundidad de penetración de ambas. N = P1 - P

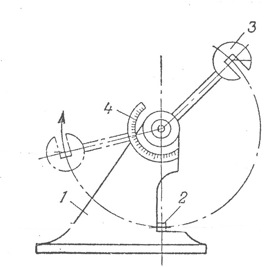

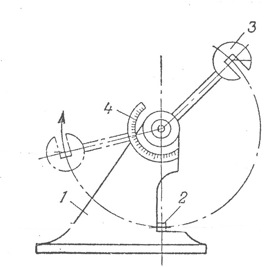

Péndulo de Charpy.

1. Bancada

2. Probeta

3. Péndulo

4. Escala

Permite conocer la resistencia del material a la rotura por impacto. Se realiza a través del Péndulo de Charpy, que mide la energía gastada en el ensayo. La masa Q cae desde la altura H, rompiendo la probeta en su entalladura (F) y siguiendo su ascenso hasta una altura (h).

El valor de la energía gastada A = Q.H - Q.h ----- A = Q. (H - h)

La risilencia Rk = Q. ( H - h ) / F = kgm / cm2 ----- Rk = A / f

En materiales frágiles el valor Rk es pequeño.

En materiales deformables el valor Rk es alto.

Este fenómeno denominado Histéresis produce la rotura de la pieza por fatiga (acumulación de esfuerzo de la misma). Se ejecuta mediante rotación de la probeta ( 5.000.000 de ciclos).

- estáticos (aplicación lenta y gradual de la carga)

- dinámicos (aplicación por golpe)

- periódica (variable en magnitud y dirección

1. Ensayos de tracción (estáticos)

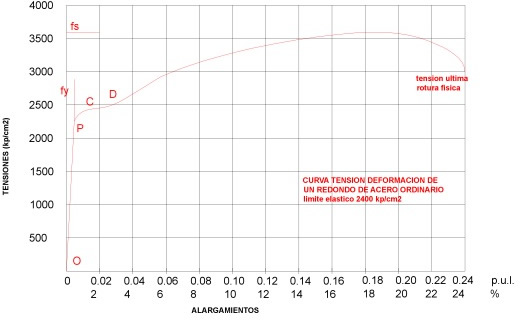

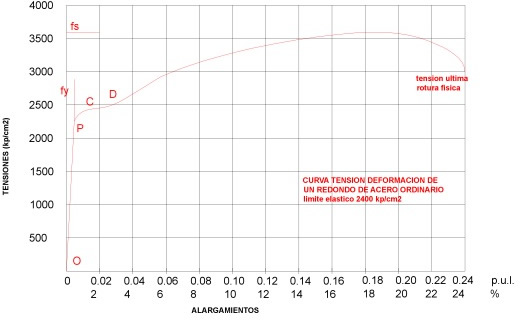

Aceros ordinarios

Mide la tenacidad y plasticidad del material. Consiste en el estiramiento de una probeta normalizado mediante carga axil y conjuntamente se va dibujando una gráfica llamada diagrama de tensiones. Se destacan en el ensayo para barra lisa y acero ordinario tres etapas definidas:- límite de proporcionalidad (comportamiento elástico)

- límite de fluencia (cedencia)

- límite de tenacidad (estricción y rotura).

Alargamiento de rotura dr = L1 - L0 / L0 x 100

Estricción de rotura er = F0 - F1 / F0 x 100

L0 y F0 = dimensiones iniciales.

L1 y F1 = dimensiones después de la rotura.

La relación f = P / F0 nos indica los valores tensionales en los puntos relevantes del diagrama.

La capacidad del material de oponerse a su deformación por acciones externas se denomina módulo de elasticidad y se representa por la letra E. Su valor es el del ángulo (a) que forma la gráfica en su período elástico con el eje de los alargamientos y se expresa en kg/cm2. Cada material tiene un valor determinado de E que lo caracteriza.

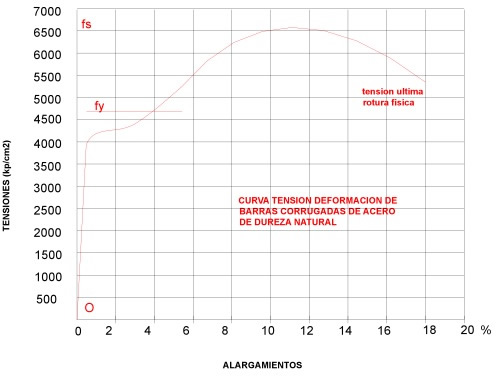

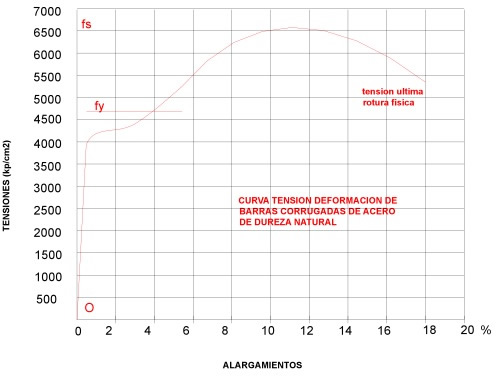

Aceros de alta resistencia

Consiste en procedimientos destinados a la elevación del límite elástico.a) Aceros de dureza natural

En este tipo de acero se observa aún cierta distorsión de la gráfica en la etapa última del período lineal con la aparición del escalón de plasticidad en el cual se ubica el límite elástico aparente (fy). La tensión de rotura (fs) se produce con una menor deformación que la exhibida en los aceros ordinarios como también sucede en la rotura física del material ( tensión última).

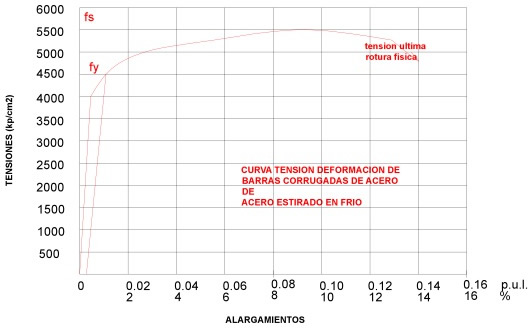

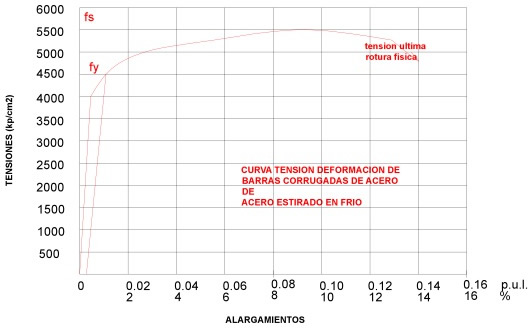

b) Aceros endurecidos en frío

En este ensayo también se observa la disminución de las propiedades de alargamiento como asimismo la pérdida del escalón de plasticidad, lo cual lleva al diagrama a presentar un recorrido curvilíneo. El límite elástico aparente en este caso pasa a ser un límite elástico convencional (fy) obtenido a partir del punto de deformación remanente propio del proceso de producción.

2. Ensayo de dureza (estatico):

Este ensayo mide la capacidad del material de resistir la penetración.DUREZA BRINELL

Consiste en la huella (d) que produce sobre la probeta de ensayo una esfera de acero templado de diámetro normalizado (D) accionada por prensa hidráulica.El número de dureza (N) está dado por la relación entre la huella producida y el diámetro original de la esfera. N = d / D

DUREZA ROCKWELL

Consiste en la penetración de una esfera (material blando) o cono de diamante (material duro) a través de una carga en dos etapas sucesivas.P = carga preliminar P1 = carga fundamental

El número de dureza corresponde a la diferencia entre la profundidad de penetración de ambas. N = P1 - P

DUREZA VICKERS

Se usa para medir profundidad de recubrimientos de capas exteriores o piezas de sección pequeña. Los valores son de lectura microscópica, no siendo aplicables en materiales de construcción.3. Ensayo de resiliencia (dinamico)

Péndulo de Charpy.

1. Bancada

2. Probeta

3. Péndulo

4. Escala

Permite conocer la resistencia del material a la rotura por impacto. Se realiza a través del Péndulo de Charpy, que mide la energía gastada en el ensayo. La masa Q cae desde la altura H, rompiendo la probeta en su entalladura (F) y siguiendo su ascenso hasta una altura (h).

El valor de la energía gastada A = Q.H - Q.h ----- A = Q. (H - h)

La risilencia Rk = Q. ( H - h ) / F = kgm / cm2 ----- Rk = A / f

En materiales frágiles el valor Rk es pequeño.

En materiales deformables el valor Rk es alto.

4. Ensayo de fatiga (periodico):

Las acciones actuantes sobre el material adoptan cíclicamente valores extremos, lo que va determinando en el período elástico acumulación de deformaciones residuales por aplicación de cargas previa recuperación elástica.Este fenómeno denominado Histéresis produce la rotura de la pieza por fatiga (acumulación de esfuerzo de la misma). Se ejecuta mediante rotación de la probeta ( 5.000.000 de ciclos).

5. Ensayo de fluencia:

Consiste en la deformación gradual de tamaño y forma con esfuerzos generalmente bajos. Se realiza por calentamiento de la probeta y aplicando cargas.EL PROCESO SIDERÚRGICO

Se denomina proceso siderúrgico, a la serie de pasos consecutivos que

nos transformarán una materia prima como el mineral del hierro, y el

carbón de coque, hasta un producto final como el acero.

El hierro con el carbón, se quema en los altos hornos, para que se cree el acero:

Un alto horno, es lo que se muestra a continuación.

El hierro con el carbón, se quema en los altos hornos, para que se cree el acero:

Un alto horno, es lo que se muestra a continuación.

No hay comentarios:

Publicar un comentario